20+ распространенных проблем, дефектов и решений в технологии нанесения покрытий на батареи

Время:2025-06-16

Оптимизация технологии нанесения покрытия на батареи

Wuhan Chaodian Technology

В ходе практического применения технологии нанесения покрытия в научно-исследовательской лаборатории по разработке батарей часто возникают проблемы, такие как расслоение суспензии и заклинивание оборудования, что серьезно влияет на качество электродов и эффективность экспериментов. Ниже приводится подробный анализ более 20 типичных дефектов технологического процесса и путей их оптимизации с четырех технических точек зрения: оборудование, материалы, микроструктура и специальные технологии. Поможем вам эффективно выявлять проблемы и оптимизировать этапы экспериментов.

I. Дефекты однородности покрытия

Coating Uniformity Defects

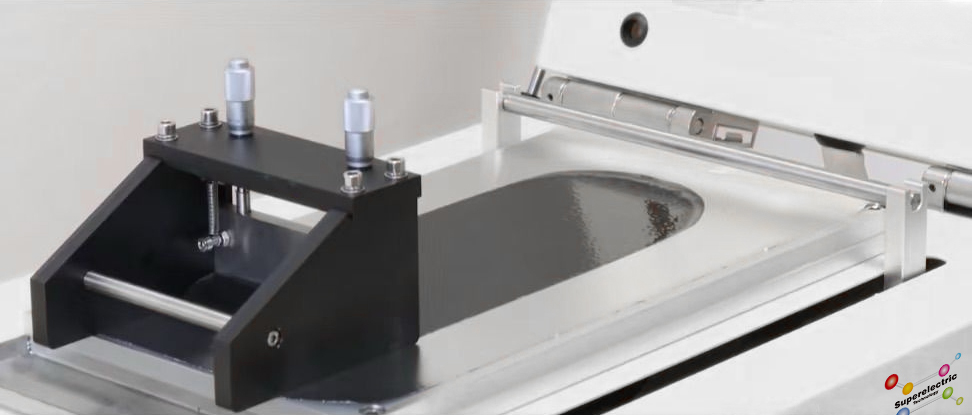

01. Неравномерная толщина

02. Загибы/складки по краям

03. Полосы/царапины

-

Проявление: регулярные полосы вдоль направления нанесения.

-

Причины: шероховатая поверхность головки нанесения, частицы в суспензии, вибрация оборудования.

-

Способы решения:

* Полировка головки нанесения до шероховатости Ra < 0,8 мкм, вторичная фильтрация суспензии (сетка 150 меш) и увеличение времени перемешивания до 4 часов.

* Установка демпфирующих прокладок под основание оборудования, амплитуда вибрации контролируется в пределах 50 мкм.

II. Поверхностные дефекты

Surface Defects

01. Пузыри/поры

-

Проявление: пузырьки воздуха в покрытии, после высыхания образуются отверстия.

-

Причины: суспензия не дегазирована, слишком высокая скорость нанесения, аномальная вязкость.

-

Способы решения:

* Вакуумная дегазация -0,095 МПа (абсолютное давление 5 кПа), 30 минут, скорость перемешивания 60 об/мин, более высокий вакуум обеспечивает более тщательную дегазацию. Добавление пеногасителя на основе полиэфира следует выбирать с содержанием кремния < 0,1%, чтобы избежать влияния остаточного кремния на характеристики батареи.

* Скорость нанесения снижается до 2-5 мм/с, чтобы избежать завихрений и захвата воздуха, после дегазации суспензия выдерживается в течение 10 минут перед использованием.

02. Частицы/примеси

-

Проявление: выступающие частицы или посторонние вещества на поверхности.

-

Причины: неполная фильтрация суспензии, загрязнение пылью из окружающей среды, износ оборудования.

-

Способы решения:

* Ультразвуковая очистка емкости (40 кГц, 15 минут), установка онлайн-фильтра 200 меш на линии подачи, замена фильтрующей мембраны перед экспериментом.

* Поддержание в лаборатории чистоты класса 10000 (скорость воздуха 0,35 м/с), персонал должен носить защитную одежду, оборудование регулярно чистится.

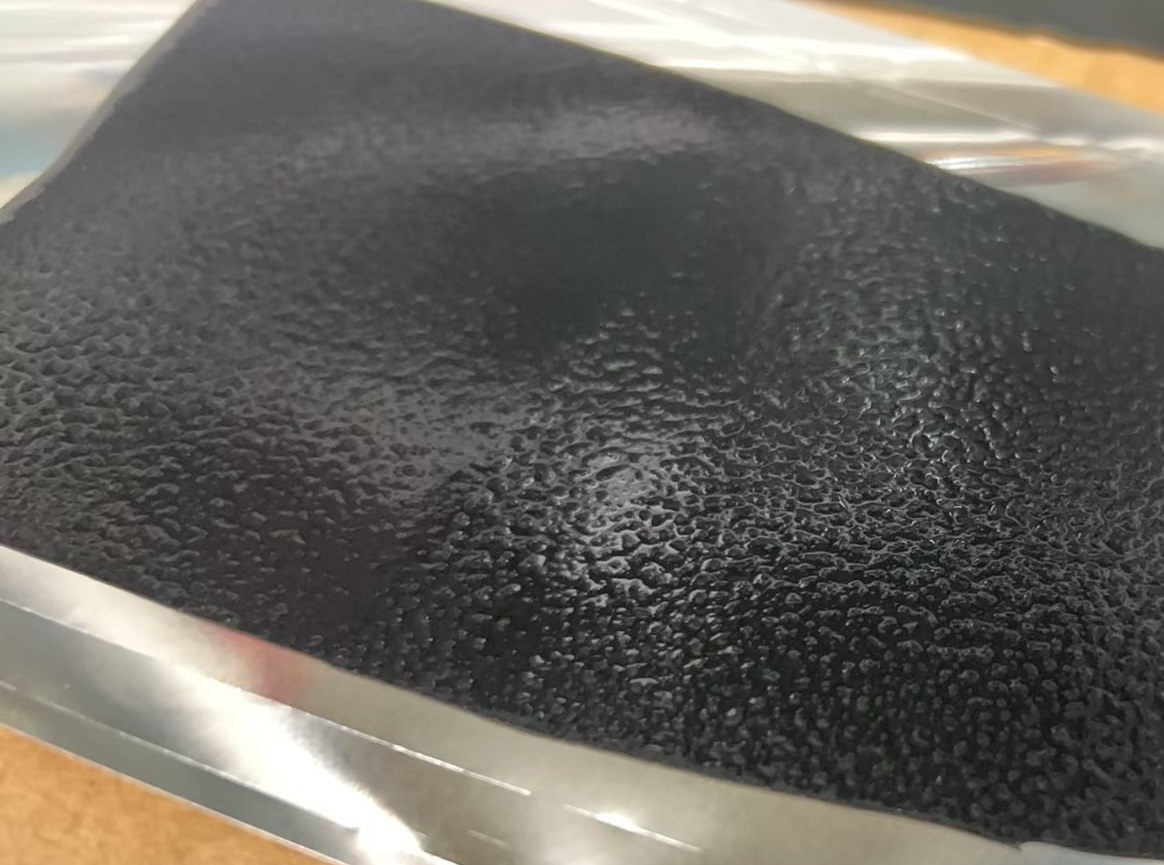

03. Эффект «апельсиновой корки» (неровная поверхность)

-

Проявление: волнистая текстура.

-

Причины: низкая вязкость/быстрое испарение растворителя, слишком толстое покрытие, неравномерная сушка.

-

Способы решения:

* Повышение вязкости суспензии до 3000-3500 сПз (добавление 0,3-0,8% ГМЦК, избыток приведет к слишком высокой вязкости суспензии, что повлияет на текучесть), рекомендуемая толщина влажного слоя при однократном нанесении < 180 мкм, регулируется в зависимости от твердого содержания суспензии, для суспензии с высоким содержанием твердого вещества требуется более тонкий слой.

* Температура на входе в сушильный шкаф снижается на 5-10 ℃, удлиняется стадия сушки с постоянной скоростью, для достижения целевой толщины используется двухслойное нанесение.

III. Дефекты адгезии

Adhesion Defects

01. Отслаивание/отслоение покрытия

-

Проявление: слабое соединение с токосъемником, легко отслаивается.

-

Причины: токосъемник не очищен, недостаток связующего, неполная сушка.

-

Способы решения:

шлифовка шлифовальной бумагой с коллектором (Ra 0,8-1,2 мкм) + промывка этанолом, Внимание Чрезмерная шлифовка может повредить поверхностный оксидный слой фольги, снизив электропроводность 。 Процентное содержание связующего вещества увеличивается на 3-8%, например, PVDF с 5% до 5,5-5,8%, избыток снижает электропроводность электрода.

* Время сушки увеличивается до 90 минут, последние 30 минут нагреваются до 120 ℃ для отверждения, сила отслаивания должна быть > 3 Н/см.

02. Слоистость / растрескивание

-

Проявление: трещины внутри покрытия или на границе раздела.

-

Причины: плохая совместимость материалов, слишком толстое нанесение, недостаточная растяжимость коллектора.

-

Способы решения:

корректировка соотношения компонентов (например, увеличение содержания электропроводящего агента на 2%), отжиг коллектора (300 ℃, 1 час) или замена никелевой ленты.

применение градиентного нанесения, добавление в нижний слой 5-8% буферного слоя из мягкого углерода, избыток значительно снизит емкость электрода. Однократная толщина влажного покрытия, Система NCM <150 мкм, система LFP может быть увеличена до 180 мкм.

Источник изображения из сети, удаление по запросу

IV. Дефекты контроля толщины

Thickness Control Defects

01. Превышение толщины

-

Проявление: отклонение от расчетной толщины (слишком толстое / тонкое).

-

Причины: неправильный зазор в головке нанесения, колебания сухого остатка, неточность скорости подачи.

-

Способы решения:

калибровка зазора головки нанесения по трехточечному методу (погрешность слева, в центре и справа < ±5 мкм), содержание сухого вещества контролируется в пределах 50 ± 2% (регулировка растворителя ± 2%).

использование лазерного толщиномера с замкнутым контуром управления, регулировка скорости вращения насоса подачи в режиме реального времени (точность ± 1 об/мин).

02. Отклонение ширины нанесения

-

Проявление: асимметрия ширины покрытия слева и справа.

-

Причины: смещение головки нанесения, перекос движения коллектора, переполнение суспензии.

-

Способы решения:

калибровка положения головки нанесения с помощью фотоэлектрического датчика центрирования (погрешность < 0,1 мм), установка ограничительных пластин с обеих сторон (на расстоянии 2-3 мм от края фольги).

регулировка синхронности скорости вращения двухшнекового питателя (разница < 0,5 об/мин), проверка ширины по образцу с помощью линейки (целевое отклонение < 0,5 мм).

V. Дефекты процесса сушки

Drying Process Defects

01. Растрескивание / образование трещин

-

Проявление: нерегулярные трещины после сушки.

-

Причины: слишком высокая скорость сушки, недостаток связующего вещества, слишком толстое покрытие.

-

Способы решения:

поэтапная градиентная сушка (40 ℃ → 60 ℃ → 80 ℃, общее время 120 минут), добавление 0,5-1% глицерина в качестве пластификатора.

толщина влажного покрытия контролируется на уровне менее 150 мкм, связующее вещество заменяется на связующее вещество с оболочкой (например, SBR@PAA) для повышения гибкости.

Источник изображения из сети, удаление по запросу

02. Остатки растворителя

-

Проявление: липкость или запах растворителя после сушки.

-

Причины: недостаточная температура / время, плохая вентиляция, высокая температура кипения растворителя.

-

Способы решения:

температура сушки должна быть на 15-20 ℃ выше температуры кипения растворителя, например, температура кипения NMP составляет 202 ℃, температура в конце сушильной камеры должна быть установлена на уровне 215-220 ℃. Количество замен воздуха увеличено до 15 раз / час.

использование вакуумной сушки -0,09 МПа, 120 ℃, 120 минут (температура кипения NMP в вакууме снижается примерно до 150 ℃) или замена смеси растворителей с низкой температурой кипения (например, NMP: этанол = 7:3).

VI. Дефекты, связанные с характеристиками оборудования

01. Дефекты, специфичные для типа головки нанесения

-

Полосы при нанесении валиком: регулярная очистка гравировки валика (ультразвук 30 минут), давление постепенно оптимизируется с 0,05 МПа до погрешности нанесения < ± 2%.

-

Кольцевое пятно на краю при щелевом нанесении: установка рассекателя 0,3 мм на выходе, предварительное нанесение тонкого слоя клея 5 мкм для улучшения смачиваемости края.

-

Агрегация капель при распылительном нанесении: замена диаметра сопла на 0,2 мм, повышение давления до 0,4-0,5 МПа, контроль размера частиц распыления < 50 мкм.

02. Вибрация / колебания оборудования

-

Проявление: нерегулярные волны или колебания толщины.

-

Решение: крутящий момент болтов фундамента оборудования составляет 15 Н·м, установка резиновых амортизаторов (собственная частота < 5 Гц), зазор в зубчатой передаче < 0,1 мм.

VII. Дефекты, связанные со свойствами материалов

Material Properties-Related Defects

01. Плохая тиксотропия суспензии (тянущиеся нити / хвосты)

-

Решение: добавление 0,3-0,5% бентонита, высокоскоростное диспергирование (1500 об/мин, 20 минут), снижение скорости вращения машины нанесения до 20 об/мин для соответствия вязкости.

02. Осаждение активного вещества

-

Решение: перемешивание с помощью планетарного миксера на низкой скорости (50 об/мин) + направляющая пластина внизу, разворот на 180 градусов каждые 20 минут, предварительное диспергирование проводящего агента до концентрации 15-20%.

03. Плохая совместимость связующего (кратеры, углубления)

-

Решение: подбор растворителя и связующего по полярности (NMP для PVDF, водные системы для CMC/SBR), покрытие активного вещества 0,5-1% Al₂O₃. Для систем с NMP используется PVDF (неполярный), для водных систем - CMC/SBR (полярный).

VIII. Дефекты микроструктуры

Microstructural Defects

01. Аномальная пористость (разного размера / локальное уплотнение)

-

Решение: добавление 3-5% полиэтиленгликоля (PEG) в качестве порообразователя Обжиг при 600℃ для удаления, PEG разлагается без остатка. Время вакуумной дегазации увеличено до 45 минут (скорость перемешивания 80 об/мин).

02. Сегрегация компонентов (неравномерное распределение активного вещества / проводящего агента)

-

Решение: циклическая обработка на трехвалковом вальцевом станке 3 раза (D50<5 мкм), добавление 0,5-1% полиакрилата натрия в качестве диспергатора, ультразвуковая дисперсия 10 минут.

IX. Дефекты в особых технологических сценариях

Special Process Scenario Defects

01. Расслаивание / набухание многослойного покрытия

-

Решение: сушка нижнего слоя до содержания воды <1% (контроль по весу), одинаковая система растворителей для двух слоев, интервал времени <1 часа.

02. Аномальное нанесение покрытия в области токоотвода (резкое изменение толщины)

-

Решение: пескоструйная обработка поверхности токоотвода (Ra 3-5 мкм), при ручном нанесении снижение скорости до 1 мм/с на расстоянии 5 см перед токоотводом, экранирование механической заслонкой.

03. Прерывистое градиентное нанесение

-

Решение: погрешность расхода в многоканальной системе подачи <±0,5%, программирование кривой градиента в ПЛК (например, снижение содержания активного вещества с 80% до 50% на 10 см).

X. Дефекты, чувствительные к окружающей среде

Environmentally Sensitive Defects

01. Влияние колебаний температуры и влажности (слеживание / адсорбция пыли)

-

Решение: контроль температуры в лаборатории 23±0,5℃, влажности 25±2% RH, работа с гигроскопичными суспензиями в перчаточном боксе (влажность <1% RH).

02. Электростатические помехи (адсорбция частиц / отклонение фольги)

-

Решение: сопротивление заземления оборудования <1 Ом, установка ионизатора (±5 кВ, расстояние до фольги 10 см), контроль влажности в зависимости от сценария, для негигроскопичных систем 40-50% RH, для гигроскопичных систем (например, LTO) <1% RH 。

XI. Дефекты, связанные с последующими технологическими процессами

Subsequent Process-Related Defects

01. Разрыв / осыпание после вальцевания

-

Решение: предварительное вальцевание (давление 30-50 МПа, зазор на 20% больше) затем стандартное вальцевание (150 МПа), выбор в зависимости от твердости материала, для кремниевых анодов рекомендуется 30 МПа, для NCM до 50 МПа, плотность уплотнения контролируется в пределах 90-95% от теоретического значения.

02. Растрескивание / скрытые трещины на кромке после резки

-

Решение: скорость вращения режущего ножа 4000 об/мин, угол заточки 15°, замена ножа каждые 50 метров, обработка кромки методом горячей сварки (150℃, 10 мм/с).

Источник изображения из сети, удаление по запросу

Основные моменты стандартизированной процедуры нанесения покрытия в лабораторных условиях

01. Система трехкратного контроля первой детали : для каждой партии проводится проверка толщины (микрометр, точность 0,001 мм), поверхности (SEM 2000 крат), силы отслаивания (≥3 Н/см).

02. Стандарт фильтрации суспензии : В лаборатории используется сито 150-200 меш, для промышленного производства необходимо 200-300 меш, избегая остатков частиц субмикронного размера.

03. Последующая обработка после сушки электродов: В промышленном производстве после сушки необходимо онлайн измерение толщины в ИК-спектре + визуальный контроль с помощью ИИ, ручной контроль в лаборатории менее эффективен.

04. Таблица параметров : регистрация 20 параметров, таких как вязкость, температура, давление, предупреждение о превышении ±3% от нормы, еженедельная сводка показателей дефектности (цель <3%).

05. Цикл непрерывного улучшения: Для 3 наиболее распространенных дефектов используется методология PDCA (например, если показатель образования пузырьков >5%, оптимизация процесса дегазации + 5S уборка).

Благодаря такой интеграции можно обеспечить быструю диагностику и точное решение проблем с нанесением покрытия, удовлетворяя высокие требования к однородности электродов в научно-исследовательских лабораториях и т.д. Приглашаем к обмену опытом по другим проблемам и решениям, связанным с дефектами нанесения покрытия.

Список использованных источников:

GB/T 34862-2017 Технические условия на производство электродов литий-ионных батарей

«Journal of The Electrochemical Society» и другие интернет-ресурсы.

Технология нанесения покрытия на батареи,Оборудование для лаборатории по исследованию батарей,Технология нанесения покрытия на пленку,Общие проблемы при нанесении покрытий,Технологии разработки батарей

Предыдущая страница

Предыдущая страница

Следите за нами на